Lokalisierung mit Bluetooth mit Machine-Learning-Verfahren verbessern

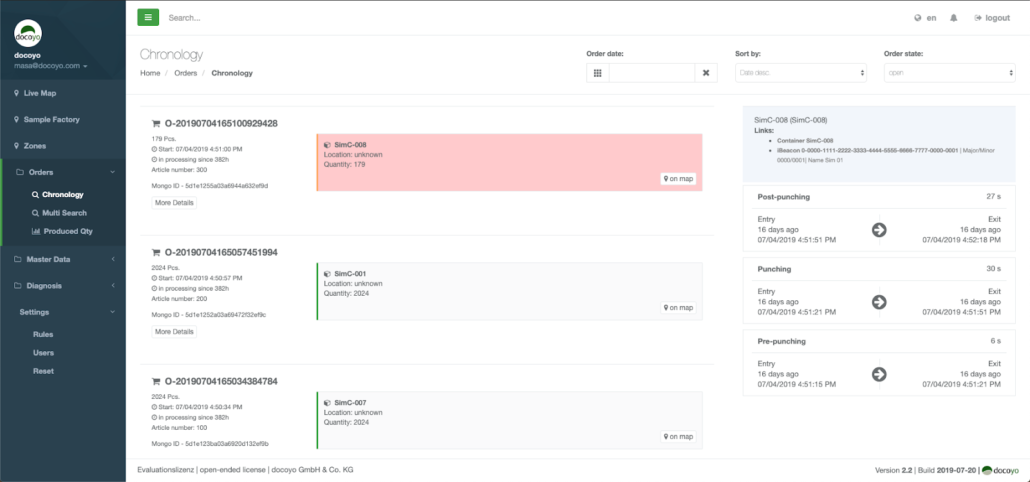

Lokalisierung mit Bluetooth auf der Basis von RSSI stößt physikalisch bedingt auf Genauigkeitsgrenzen von einigen Metern. Dies kann ein Problem darstellen, wenn Zonen-Eintritte und -Austritte zuverlässig verfolgt werden müssen. Wir setzen in docoyo.Trackable nun Machine-Learning-Verfahren ein, um mit einer hohen Sicherheit bestimmen zu können, in welcher Zone sich ein Objekt befindet.

Für die Echtzeitlokalisierung im Indoorbereich macht die Bluetooth-basierte Lokalisierung in jüngster Vergangenheit den Ultra-wideband-Systemen immer größere Konkurrenz, weil sie mit einem unschlagbaren Preis-Leistungsverhältnis punktet. Ultra-wideband-basierte RTLS kosten oftmals ein Vielfaches von Bluetooth-basierten Systemen.

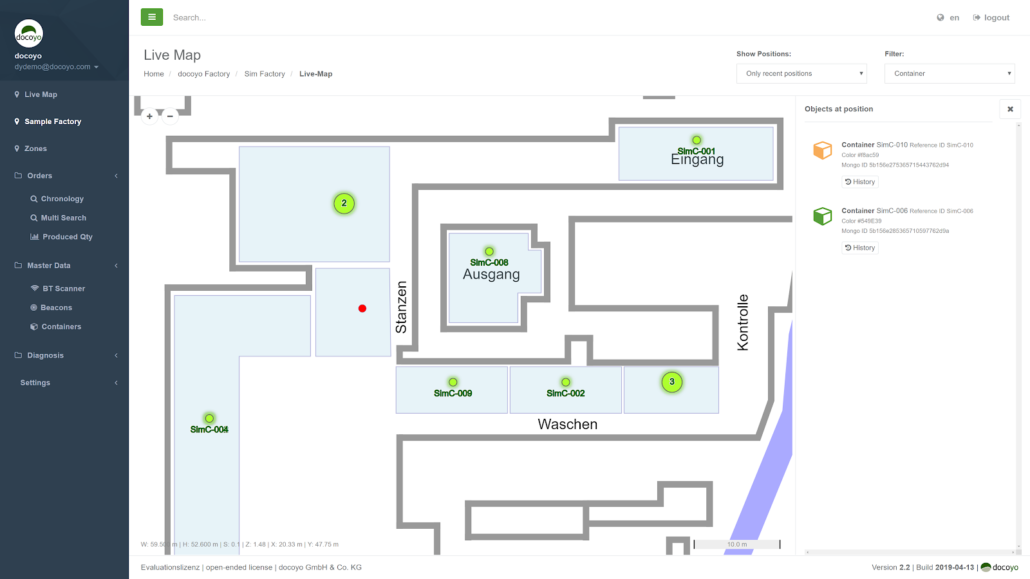

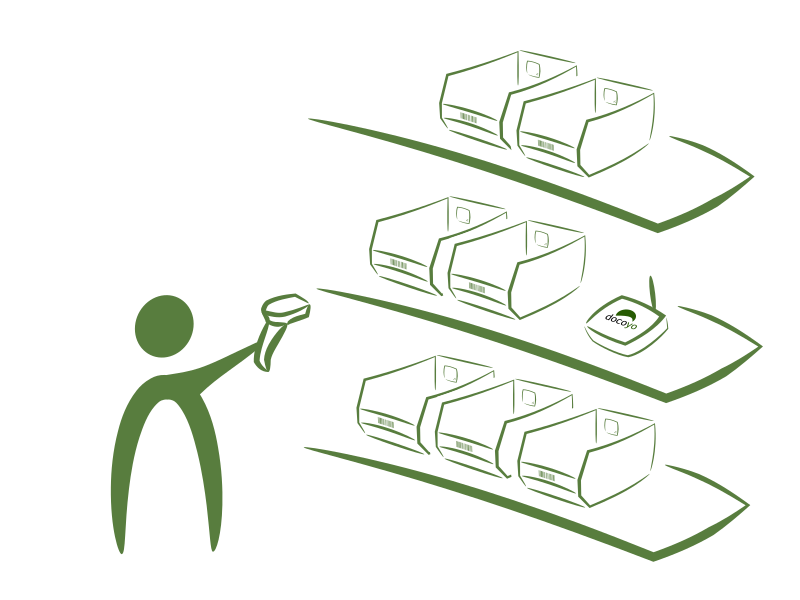

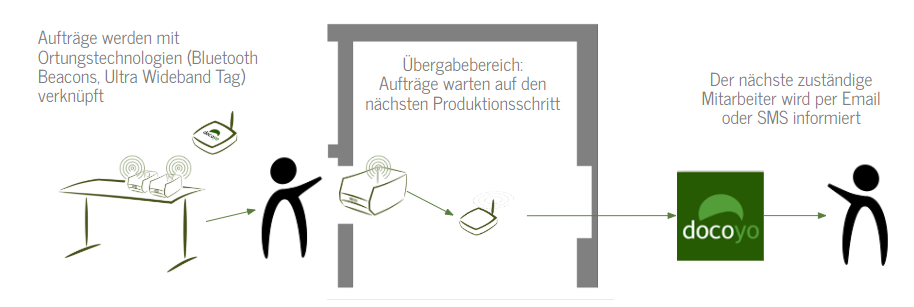

Um mit Bluetooth bewegliche Objekte zu lokalisieren, werden diese mit Bluetooth-Sendern (engl. “tags”) ausgestattet. Das Gegenstück bilden stationäre Empfänger (engl. “gateways”), die das Bluetooth-Signal von den Tags aufnehmen und an einen Server weiterleiten, der aus der Signalstärke (technisch: RSSI = Received Signal Strength Indicator) mehrerer Gateways die Position des Objekts ermitteln soll.

Leider macht uns die Physik einen Strich durch die Rechnung, wenn es um die Genauigkeit der Lokalisierung geht, die man mit Bluetooth-basierter Ortung erreichen kann, die aus unserer Erfahrung bei 1-3 Metern liegt (siehe dazu auch die Hintergrundinfo weiter unten).

Wie viel Genauigkeit brauchen wir?

Für viele Use Cases ist die Genauigkeit völlig ausreichend – zum Beispiel, wenn auf einem Außengelände ein Fahrzeug gefunden werden soll. Aber es gibt auch Situationen, in denen die Genauigkeit ein Problem darstellt.

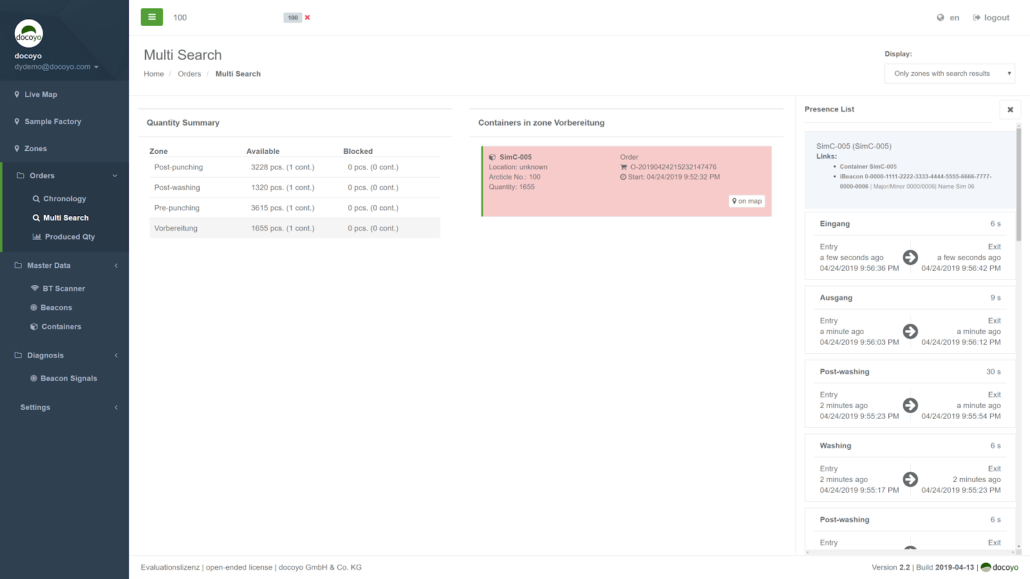

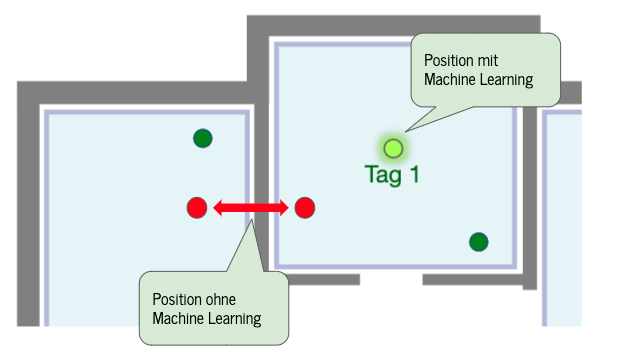

In diesem Beispiel stellt die Zone einen Raum dar, in dem ein mit Bluetooth getrackter Fertigungsauftrag bearbeitet wird. Es spielt also eine entscheidende Rolle, ob das Bluetooth-Tag sich innerhalb oder außerhalb der Zone befindet. Aufgrund der Ungenauigkeit der Lokalisierung wird der Tag aber “umherwandern”, obwohl er sich in Wirklichkeit nicht bewegt, und kann dabei die Zone verlassen und wieder eintreten. Dadurch wird das Prozess-Tracking erschwert.

Was also tun?

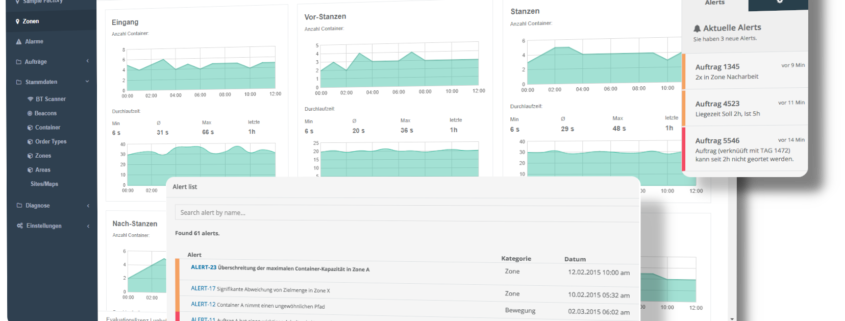

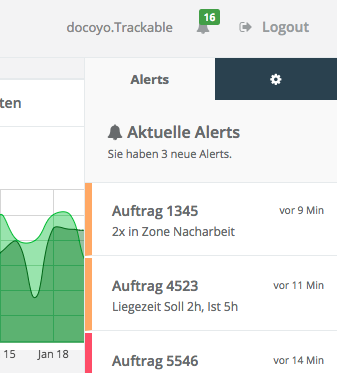

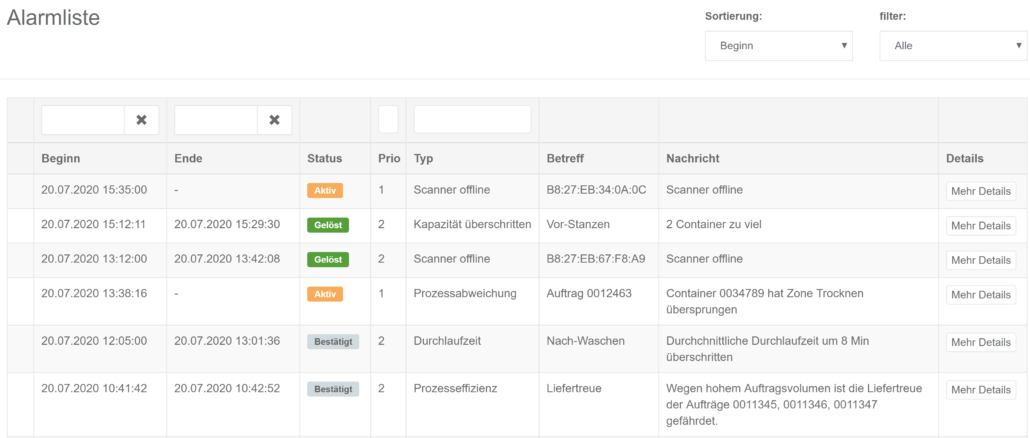

Um diesem Problem entgegenzuwirken, haben wir in docoyo.Trackable in der Vergangenheit zwei Maßnahmen vorgesehen:

- In der Zone mittig ein Gateway positionieren: Wenn ein Tag sich nah genug an einem Gateway befindet, ist das Signal stark. Bei Überschreiten einer Schwelle setzt das System die Position des Tags hart auf die des Gateways. Der Tag verharrt dort und springt deswegen nicht mehr aus der Zone.

- “Kurze Spaziergänge außerhalb der Zone” herausfiltern: Erst wenn der Tag sich lang genug jenseits der Zonengrenze aufhält und nicht zwischenzeitlich rein- oder rauswandert, wird ein Zonenwechsel vom System akzeptiert.

Mehr Sicherheit durch Machine Learning

Wir haben nun unsere Lokalisierung um ein Machine-Learning-Verfahren erweitert, das die Zonenbestimmung um ein Vielfaches verbessert.

Und das steckt hinter der Idee: An jeder Stelle im Gebäude gibt es andere typische Signalstärken, mit denen Gateways das Tag “sehen”. Wenn man für ein Bluetooth-Tag an einer bestimmten Position die empfangenen Signalstärken aller Gateways zu einem Zeitpunkt betrachtet, kann ein Machine-Learning-Verfahren daraus Muster erkennen.

Wir zeichnen dazu vor Ort in jeder Zone und an weiteren wichtigen Punkten die Signale auf und verwenden diese als Input für unser Machine-Learning-Modell. Wir bringen dem System sozusagen bei, wie die Signalverhältnisse typischerweise aussehen, wenn sich das Bluetooth-Tag in einer bestimmten Zone befindet.

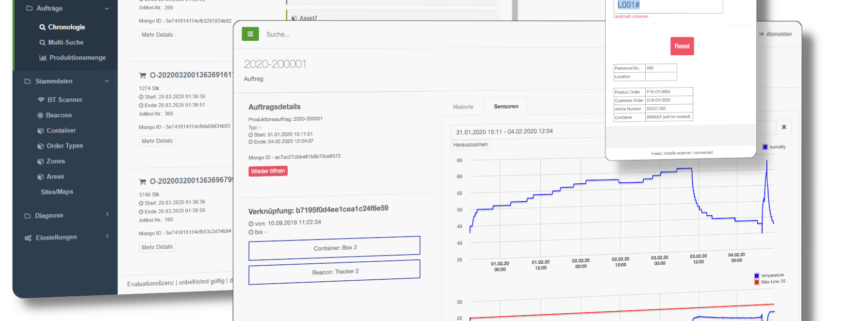

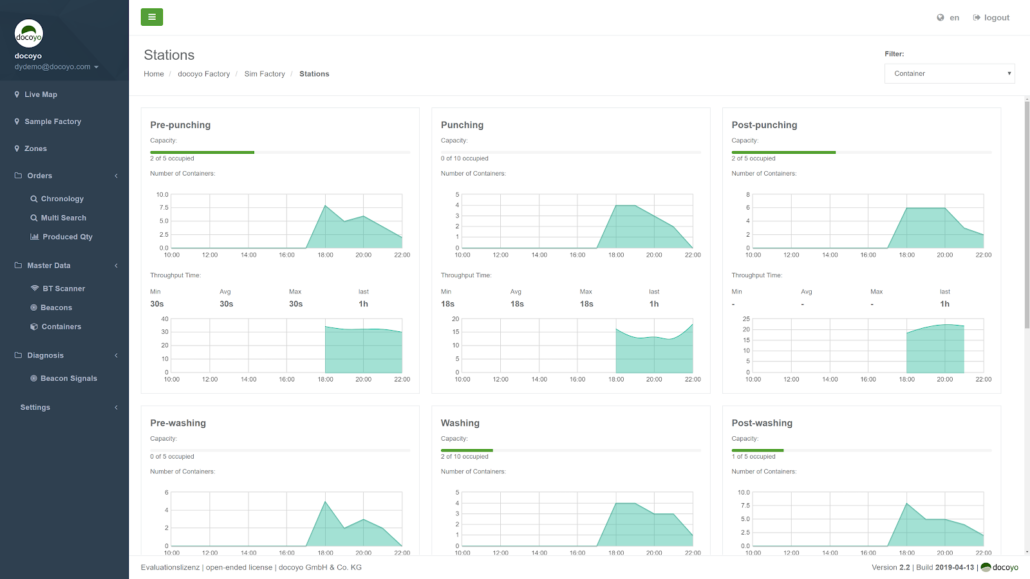

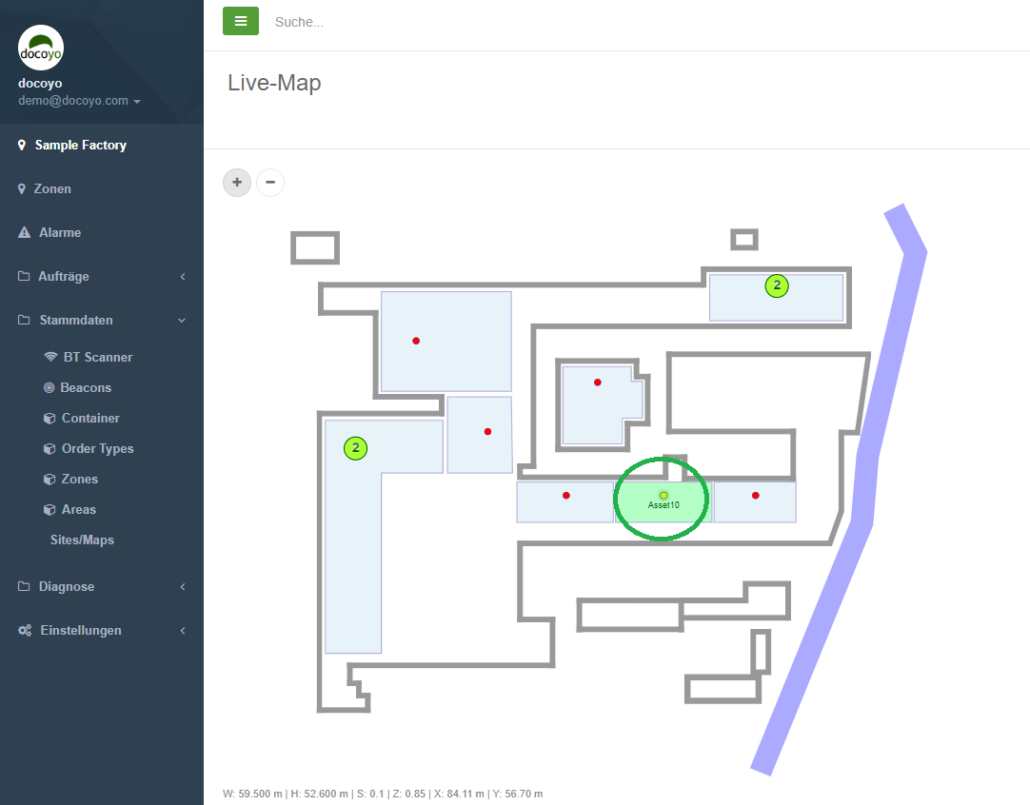

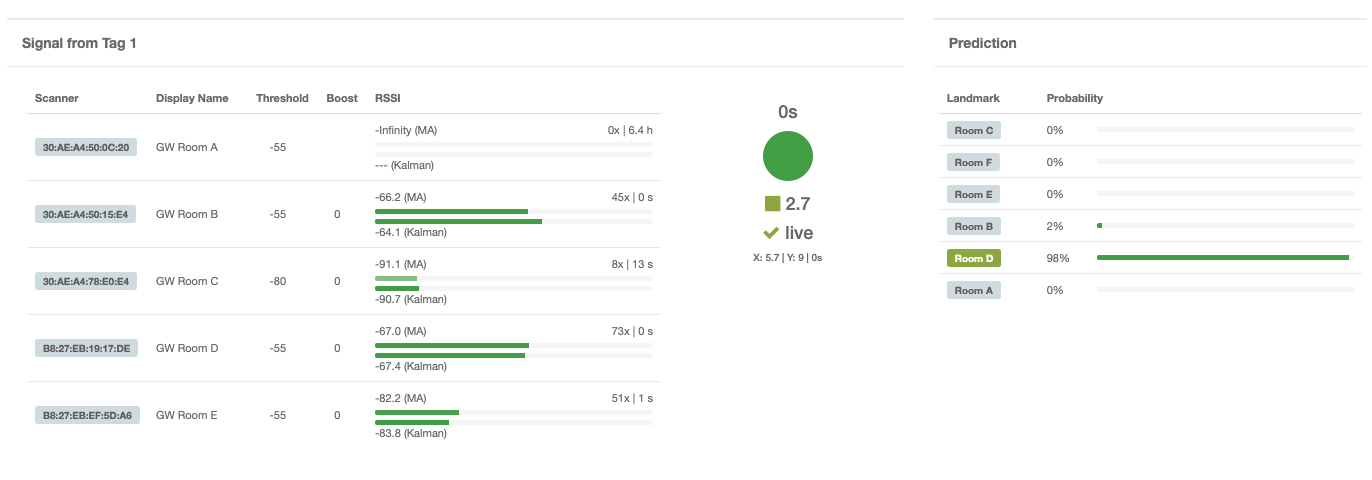

Der nachfolgende Screenshot stammt aus dem Diagnose-Bereich unserer Software. Links sind die empfangenen Signalstärken an jedem Gateway und rechts die Zone dargestellt, die das Machine-Learning-Modell ermittelt hat.

Wie man sieht, ist der RSSI-Wert von den Gateways in den Räumen B und D recht ähnlich stark zwischen -64 bis -67. Ein “stärkstes Gateway” gibt es also nicht. Würde man nur mit den Signalstärken eine Position errechnen, würde das Tag auf der Karte zwischen den beiden Räumen B und D hin- und herwandern. Das Machine-Learning-Modell ist sich jedoch zu 98% sicher, dass sich das Bluetooth-Tag in Raum D befindet. Ein guter Grund also für uns, die Position des Tags an die Zone zu binden und dort verharren zu lassen.

Unsere Untersuchungen zeigen, dass man mit einer geeigneten Auslegung des Systems mit diesem Verfahren mit einer Trefferquote von über 90% die richtige Zone ermitteln kann – auch in anspruchsvollen Setups. Das macht das Tracking mit Bluetooth in Zukunft nochmal attraktiver.

Die Umsetzung erfordert lediglich eine Sitzung, in der die Messungen durchgeführt und die Signale aufgezeichnet werden. Das kann mit einem Zeitaufwand von nur 5 Minuten pro Zone bewerkstelligt werden.

Wir freuen uns, dieses Feature ab sofort als festen Bestandteil unseres Produkts anbieten zu können!

Weitere Hintergrundinfos

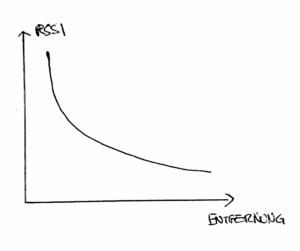

Der Zusammenhang zwischen Signalstärke und Entfernung ist nicht linear. Wie in dem Diagramm abgebildet, fällt die Signalstärke bei typischen Sende- und Empfangsleistungen physikalisch bedingt auf den ersten 1-2 Metern sehr stark ab und nimmt dann sukzessive zu geringeren Raten mit steigender Entfernung ab. Eine der Konsequenzen ist, dass ab einigen Metern Entfernung immer “ähnlichere” Signalstärken empfangen werden, so dass es zunehmend schwieriger wird, aus der Signalstärke die Entfernung abzuleiten.

Dieser physikalische Zusammenhang in Kombination mit der Tatsache, dass Radiosignale durch Hindernisse gedämpft oder reflektiert werden und damit die empfangene Signalstärke signifikant “verfälscht” ist, ist die Ursache dafür, wieso die RSSI-basierte Lokalisierung (egal, welchen Algorithmus man zur Berechnung der Position einsetzt) niemals so genau sein kann wie Ultra-wideband-basierte Lösungen, die nicht die Signalstärke, sondern die Zeitunterschiede messen, mit denen die Signale von den Tags bei den Empfängern ankommen.

Zusatzhinweis für Insider: Die Bluetooth-SIG (das Standardisierungsgremium hinter Bluetooth) hat mit Bluetooth Version 5.1 eine neue Eigenschaft in die Spezifikationen des Protokolls eingebracht, die abseits der hier beschriebenen Vorgehensweise der Bluetooth-basierten Lokalisierung einen starken Auftrieb geben sollte. Es geht hierbei darum, dass Bluetooth-Empfänger in Zukunft die Richtung erkennen sollen, aus der ein Signal kommt. Dadurch wäre man bei der Positionsbestimmung nicht mehr auf die Auswertung der Signalstärken angewiesen, sondern kann mit Hilfe der Winkel-Informationen mehrerer Empfänger eine Triangulation durchführen und die Positionsgenauigkeit könnte sich mit der von Ultra-wideband-Systemen messen. Derzeit befindet sich diese Technologie jedoch noch im Entwicklungsstadium und so werden wir auf günstige, produktionsreife Hardware noch eine Weile warten müssen. Bis dahin wird uns die in diesem Artikel beschriebene Vorgehensweise für die meisten Use-Cases ausreichende Genauigkeit liefern.