Order Management: Transparenz über den Stand aller Aufträge

Folgende Situation kennen wir alle: Bestellen wir etwas online, das im Paket geliefert wird, so erhalten wir in der Regel eine Email, wenn die Bestellung bearbeitet wurde und oftmals eine zweite, sobald die Bestellung in den Versand geht. Inklusive eines Links mit der Sendungsnummer zur Sendungsverfolgung. Wir können jederzeit einsehen, ob die Ware an den Spediteur übergeben wurde, ob sie sich auf dem Weg zum Logistikzentrum oder zum Verteilzentrum befindet, in Zustellung oder bereits zugestellt wurde.

Diese Transparenz über den Stand von Aufträgen ist in der Fertigung häufig nicht gegeben. Oftmals ist bekannt, ob ein Auftrag gestartet wurde. Und abhängig vom Produkt kann meistens zusätzlich abgefragt werden, ob sich der fertiggestellte Artikel bereits auf Lager befindet und wie viele Artikel eines bestimmten Typs auf Lager liegen. In vielen Fällen fehlt jedoch der Überblick über den aktuellen Stand der Aufträge zwischen Start und Einlagerung – und hier spielt die Musik. Denn die Echtzeitinformationen zu einem Auftrag spielen nicht nur eine wichtige Rolle, wenn der Kunde Rückfragen zu seiner Bestellung hat, sondern auch für das Demand Planning, die Feinplanung in der Produktion und das Qualitätsmanagement.

Einsatzbereiche des Order Management-Features

Kundenbetreuung / Vertrieb

Die Kundenbetreuung oder der Vertrieb benötigt genauere Informationen darüber, wie weit ein Auftrag ist oder wann er voraussichtlich fertiggestellt sein wird, bspw., weil ein Kunde Rückfragen hatte, weil man sichergehen möchte, dass Liefertermine eingehalten werden, um ggf. den Kunden proaktiv zu informieren, oder weil man nachfolgende Vertriebsaktivitäten plant. In vielen Fällen ist die Hürde, diese Informationen zu bekommen, jedoch hoch: Der entsprechende Mitarbeiter müsste sich “durch die Produktion telefonieren” oder selbst in der Fertigung recherchieren. Das wird in aller Regel nur in sehr dringenden Fällen gemacht, denn die Suche nach Aufträgen ist zeitaufwändig und stört Arbeitsabläufe.

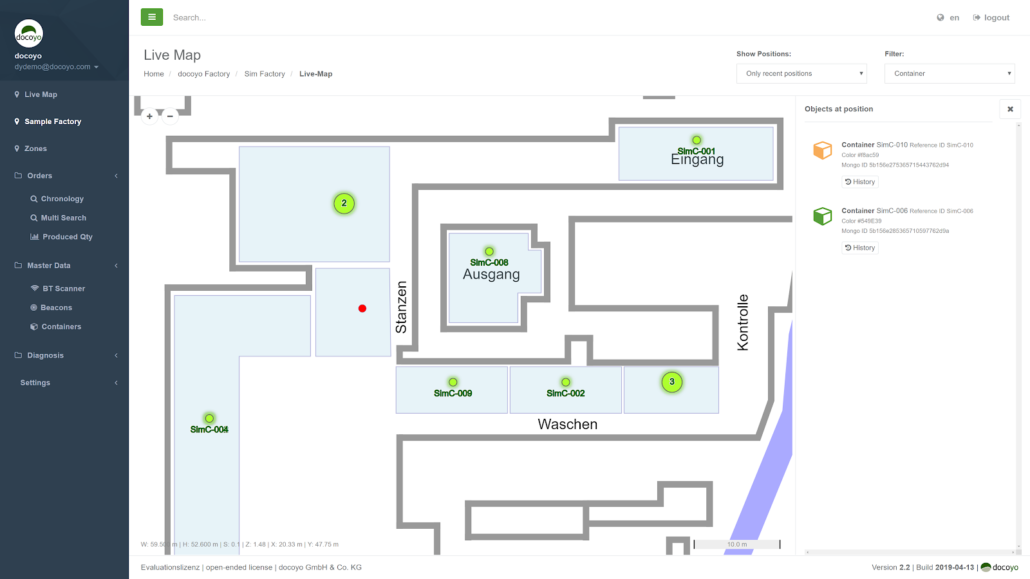

Position auf der Karte bestimmen: Ladungsträger und Aufträge in Echtzeit verfolgen.

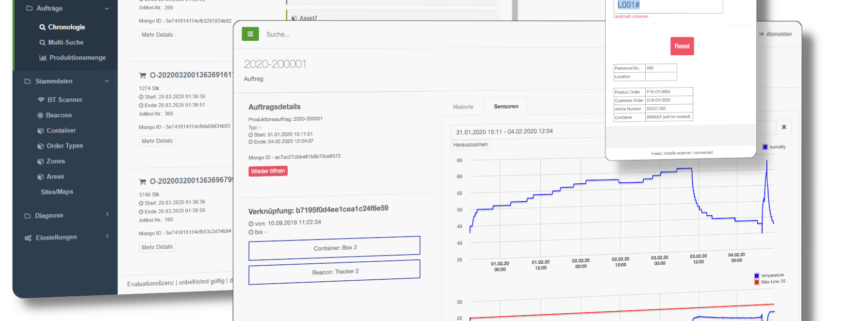

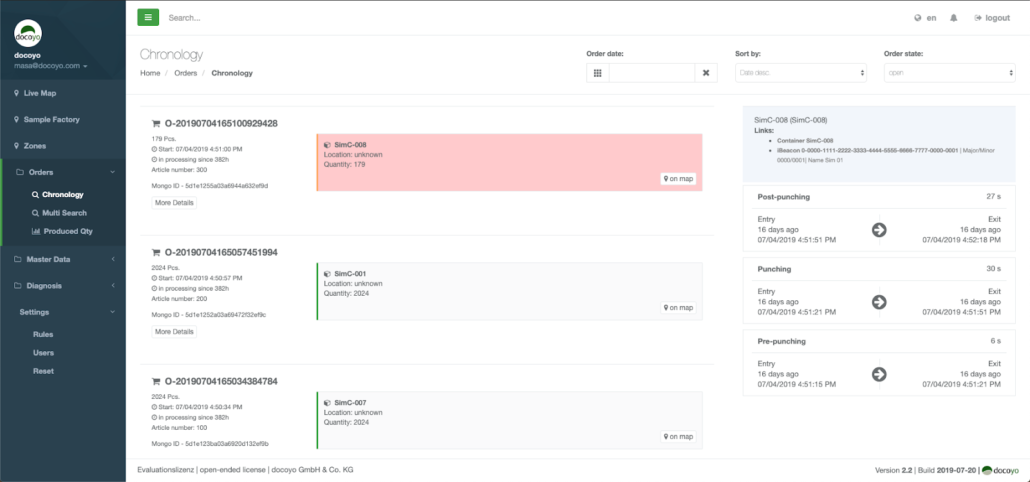

Auftragsübersicht: Zugriff auf den Produktionsfortschritt und vollständige Historie abgeschlossener Aufträge.

Demand Planning

Ein Betrieb fertigt Artikel mit derselben Artikelnummer in großen Mengen. Ein Kunde möchte einen Auftrag über 8000 Stück platzieren. Das Demand Planning hat jedoch lediglich einen Überblick darüber, wie viele Artikel verfügbar auf Lager liegen, aber nicht, welche halbfertigen Artikelmengen sich aktuell in der Produktion befinden. Es kann keine verlässliche Aussage darüber getroffen werden, wie viele Artikel noch produziert werden müssen. Die Konsequenz ist häufig die Produktion von Überbestand und damit eine unnötige Kapitalbindung.

Feinplanung

Je nach Größe und Organisation des Betriebs wird zwischen Grob- und Feinplanung in der Fertigung unterschieden. Aufgabe der Feinplanung ist es dabei u.a., auf Unvorhergesehenes zu reagieren und die Planung anzupassen. Das können abweichende Bearbeitungszeiten sein, stillstehende Maschinen, die auf die Betriebstechnik warten, das Auftreten einer Fehlersituation / eines Qualitätsproblems, das zunächst gelöst werden muss und vieles weiteres. Reagiert werden muss in jedem Fall mit einer Anpassung der Planung. Hierzu braucht es eine verlässliche Datenbasis über den Stand der Aufträge in Echtzeit.

Qualitätsmanagement

Verschwendungen erkennen: Fehler passieren. Da Produktionen jedoch immer stärker unter Kosten- und Zeitdruck stehen, gilt es, Fehlerursachen zu analysieren, um sie künftig zu vermeiden. Nicht in jedem Fall können Fehler jedoch an Ort und Stelle und sofort analysiert werden. Das Aufzeichnen von Positions- und Prozessdaten ermöglicht es, Fehlergründe und optional auch -Mengen später zu analysieren und Anpassungen vorzunehmen.

Traceability: Die Möglichkeit der Rückverfolgbarkeit aller Produktionsschritte spielt mit Blick auf Reklamationen, dem Produkthaftungsgesetz, Dokumentationspflichten, aber auch der Analyse von Qualitätsproblemen eine zentrale Rolle. Wir haben dem Punkt “Traceability” einen eigenen Blog-Beitrag gewidmet und reißen diesen Punkt darum an dieser Stelle nur kurz an.

Lagermanagement

Auch für Artikel auf Lager bietet docoyo.Trackable Vorteile: So ist nicht nur jederzeit ersichtlich, wie viele Artikel welcher Sorte sich wo genau auf Lager befinden, sondern es können bspw. auch zusätzliche Informationen hinterlegt werden, wie das Produktionsdatum, um nach dem FIFO-Prinzip (first in, first out) auszuliefern.

Die Funktionsweise von docoyo.Trackable

Grundsätzlich basiert die Funktionsweise von docoyo.Trackable auf folgendem Prinzip: Wir bringen Bluetooth Beacons, UWB Tags oder Barcodes an Objekte an. Zusätzlich werden Empfänger im Gebäude installiert. Die empfangenen Orts- und Prozessinformationen werden an docoyo.Trackable gesendet und dort weiterverarbeitet.

Da sich in der Fertigung letztlich alles um Aufträge oder Prozesse dreht, verfolgen wir nicht Beacons, UWB-Tags oder Barcodes, sondern eben Produktionsaufträge.

Übrigens: docoyo.Trackable ist nicht auf eine bestimmte Technologie oder Hardware beschränkt. Ganz im Gegenteil: Wir empfehlen sogar, verschiedene Technologien so miteinander zu kombinieren, dass in der Summe ein wirtschaftliches und flexibles System entsteht. Wir helfen Ihnen gerne dabei, den richtigen Mix zu finden.

Die Umsetzung mit docoyo.Trackable

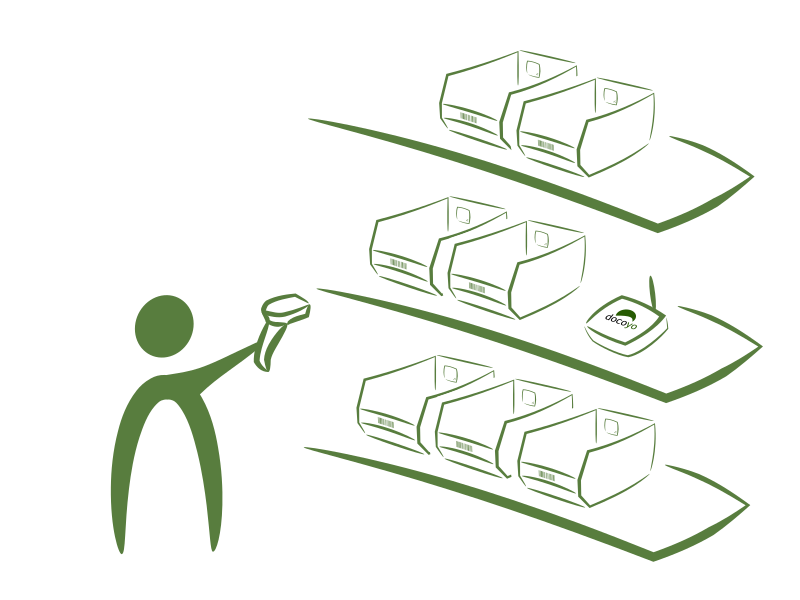

In der Regel liegen für alle Vorgänge Begleitscheine vor, bspw. aus dem ERP, WWS oder KIS. Diese können wahlweise durch manuelle Eingabe oder mit Hilfe von Barcode-Scannern in docoyo.Trackable erfasst und mit Funk-Tags für die automatische Verfolgung verknüpft werden.

Selbstverständlich sind nicht alle Werkstücke selbst groß genug und werden in einer so geringen Menge produziert, dass sie mit Ortungstechnologien ausgestattet werden (wie z.B. in der Automobilproduktion). Manchmal spricht auch der Verarbeitungsprozess selbst gegen eine Ausstattung des Werkstücks selbst. In diesen überwiegend vorkommenden Fällen gehen wir wie folgt vor: Aufträge werden in Containern, Schalen auf Wagen oder bspw. auch mit Klemmbrettern durch die Fertigung transportiert. So können wir den Auftrag einfach mit dem Container, Wagen, der Schale oder dem Klemmbrett verknüpfen und diese verfolgen.

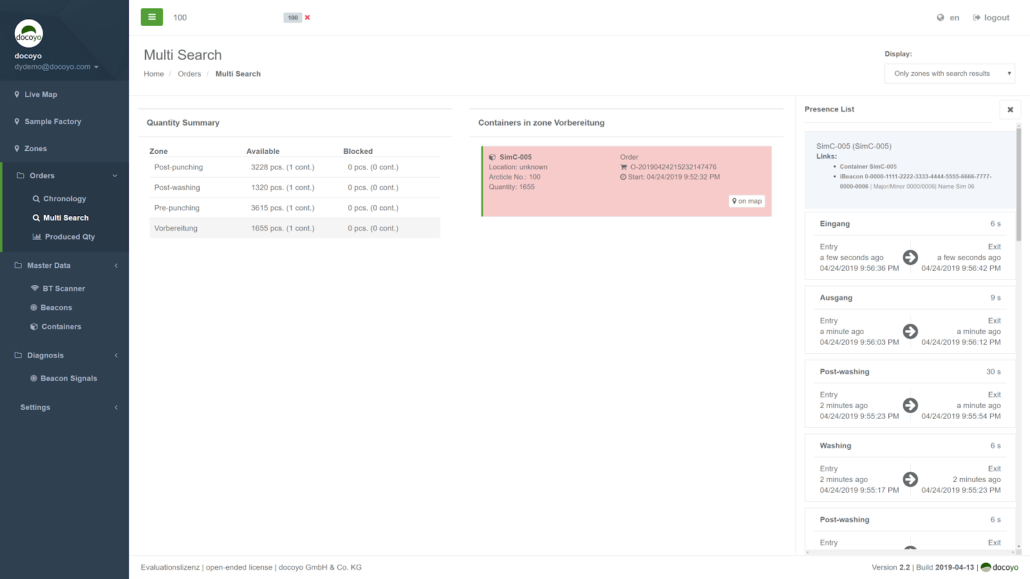

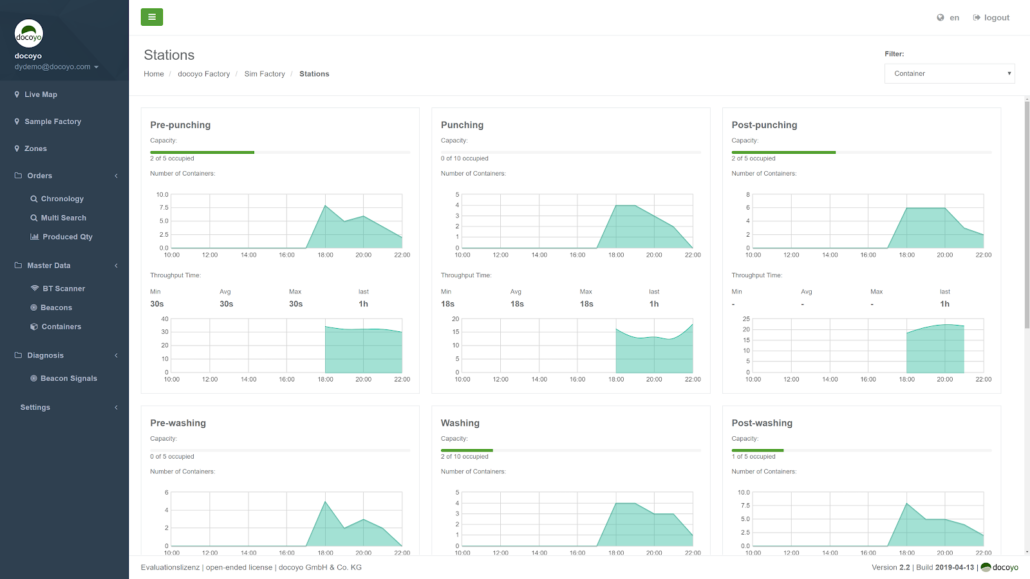

Zusätzlich definieren wir in einem Projekt die verschiedenen Zonen in der Fertigung, die einzelne Produktionsschritte abdecken. Jedes Mal, wenn ein Werkstück in eine Zone eintritt oder diese verlässt, weiß docoyo.Trackable über die gesendeten Standort-Informationen, dass der entsprechende Produktionsschritt entweder gestartet oder beendet wurde. So können Sie zum einen den Stand jedes einzelnen Auftrags in Echtzeit abrufen und identifizieren, wo dieser sich gerade im Produktionsprozess befindet, aber auch bspw. Mengen in Zonen überwachen, um Engpässe zu erkennen oder Ausschussmengen im Blick zu behalten.

Zudem können entlang des Produktionsprozesses zusätzliche Prozessinformationen erfasst werden, wie z.B. Liegezeiten oder Fehlersituationen, in die ein Werkstück gelaufen ist. docoyo.Trackable lernt, welche Durchlaufzeiten „normal“ sind und erkennt Abweichungen. Es können außerdem Vorhersagen getroffen werden, wann ein Artikel voraussichtlich fertiggestellt sein wird.